El sistema de inyección de gasolina es el conjunto de componentes y mecanismos destinados a introducir con precisión una cantidad controlada de combustible en el motor de combustión interna, garantizando una mezcla aire-combustible óptima para cada condición de funcionamiento. Su principal objetivo es maximizar la eficiencia de la combustión, reducir las emisiones contaminantes y mejorar el rendimiento térmico del motor.

A diferencia del carburador, que depende de la succión generada por la admisión para dosificar el combustible, la inyección de gasolina utiliza una bomba y un sistema de control electrónico para administrar de forma exacta tanto la cantidad como el momento de la inyección, permitiendo ajustes dinámicos según parámetros operativos en tiempo real. Esta tecnología representa una de las bases del motor moderno, y su evolución ha estado íntimamente ligada a las mejoras en control electrónico, eficiencia energética y normativas medioambientales.

Principio de funcionamiento y lógica del sistema

El funcionamiento de un sistema de inyección de gasolina se basa en introducir combustible atomizado en el flujo de aire que entra al motor, en una proporción estequiométrica o adaptada según la carga. Para lograr esto, el sistema cuenta con una bomba de combustible, inyectores de precisión y una unidad de control electrónico (ECU) que procesa las señales provenientes de sensores de presión, temperatura, posición de acelerador, masa de aire, oxígeno en el escape y otros datos relevantes del motor.

A partir de esa información, la ECU calcula la duración del pulso de inyección, el momento exacto de apertura y el régimen de funcionamiento más eficiente. La inyección se produce en forma de una fina neblina, lo que favorece la mezcla homogénea con el aire y permite una combustión más completa. Esto mejora no solo el consumo y la potencia, sino también la estabilidad del motor en frío, la respuesta a la aceleración y la reducción de contaminantes como hidrocarburos sin quemar o monóxido de carbono.

Inyección indirecta y directa: diferencias técnicas y de comportamiento

Durante décadas, el sistema más común en motores a gasolina fue la inyección indirecta multipunto, donde el combustible se inyecta en el conducto de admisión, justo antes de la válvula de admisión. Esta configuración permite que el combustible se mezcle con el aire durante su paso hacia la cámara, aprovechando la turbulencia generada por la geometría del colector para lograr una mezcla eficiente. Su simplicidad mecánica, facilidad de mantenimiento y capacidad de autolimpieza de las válvulas convirtieron a este sistema en el estándar durante muchos años.

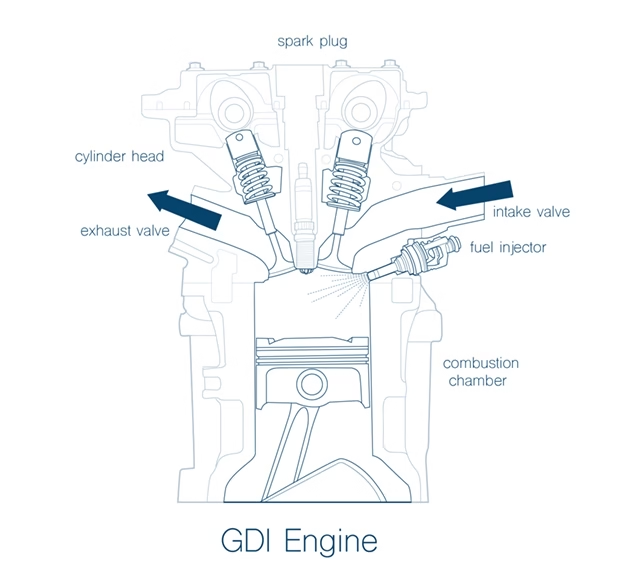

En la actualidad, la tendencia se ha desplazado hacia los motores con inyección directa de gasolina (GDI), en los cuales el combustible es inyectado directamente en la cámara de combustión. Esta tecnología exige componentes más robustos y precisos, ya que debe operar a presiones significativamente mayores (por encima de los 150 bar en la mayoría de los casos), y en condiciones térmicas más exigentes. La inyección directa permite un control más fino sobre la formación de la mezcla, adaptando la forma y orientación del chorro de combustible, así como la temporización del evento de inyección, según la carga del motor, el régimen de giro y otros factores.

Gracias a esta precisión, los motores GDI pueden trabajar con mezclas estratificadas en cargas bajas, donde el combustible se concentra cerca de la bujía mientras el resto de la cámara contiene aire pobre. Esto reduce el consumo en condiciones de baja demanda, y permite trabajar en un rango más amplio de relación aire-combustible. A su vez, en condiciones de alta carga, el sistema cambia a mezcla homogénea, garantizando una combustión más energética y eficiente.

Sin embargo, el uso de inyección directa ha traído desafíos nuevos, como la acumulación de depósitos en las válvulas de admisión —ya que el combustible no pasa por ellas— o la generación de partículas finas, fenómeno que antes era más característico de los motores diésel. Esto ha llevado a la incorporación de filtros de partículas en algunos vehículos a gasolina, especialmente en los que cumplen normas Euro 6 y superiores.

Componentes clave y gestión electrónica

Un sistema de inyección de gasolina moderno se compone, además de los inyectores, por una bomba eléctrica de combustible, un regulador de presión, una rampa o riel de distribución, sensores de posición de cigüeñal y árbol de levas, sensores de presión absoluta del colector (MAP), medidores de masa de aire (MAF), y un sistema de corrección lambda mediante sondas de oxígeno en el escape.

La unidad de control (ECU) recibe continuamente señales de estos sensores, y ajusta en tiempo real el tiempo de inyección, la duración del pulso eléctrico que activa los inyectores, y en algunos casos, el ángulo de encendido. Gracias a este control adaptativo, es posible mantener una relación aire-combustible constante y precisa, compensando variaciones como la altitud, temperatura ambiente, condiciones del motor y tipo de conducción.

Los inyectores pueden ser activados de manera secuencial, simultánea o en pares, dependiendo del diseño del sistema. En los motores más avanzados, cada inyector se activa con precisión en el momento más adecuado respecto al ciclo del pistón, e incluso puede realizar dos o más pulsos de inyección por ciclo, para mejorar la preparación de la mezcla, evitar picos térmicos o reducir las emisiones.

Diagnóstico, mantenimiento y problemas frecuentes

Si bien el sistema de inyección de gasolina es confiable y duradero, su precisión lo vuelve sensible a la calidad del combustible, a la suciedad en los inyectores, y al estado del sistema eléctrico y de sensores. Una leve obstrucción en un inyector puede generar un desequilibrio en la mezcla, provocando fallos de encendido, pérdida de potencia, aumento de emisiones o incluso daños mecánicos si la condición persiste.

Los síntomas más frecuentes de fallas en la inyección incluyen ralentí irregular, consumo excesivo, humo negro, dificultad de arranque en frío o pérdida de potencia en aceleraciones. El diagnóstico moderno se realiza mediante escáneres OBD-II que permiten observar los tiempos de inyección, las correcciones del sistema lambda y el estado de los sensores de mezcla, temperatura y presión.

El mantenimiento básico incluye la verificación del filtro de combustible, la limpieza de inyectores por ultrasonido cuando sea necesario, y la inspección del sistema de presión de combustible. En motores con inyección directa, además, es importante revisar periódicamente el sistema de alta presión, la bomba específica (que suele ser mecánica y va montada sobre el árbol de levas) y los inyectores de precisión que trabajan en condiciones severas de presión y temperatura.

Conclusión

El sistema de inyección de gasolina ha evolucionado de forma constante para responder a los desafíos de eficiencia, rendimiento y reducción de emisiones en el motor de combustión interna. Ya sea en su versión multipunto tradicional o en su forma más avanzada de inyección directa, esta tecnología representa uno de los pilares de la motorización moderna. Comprender en profundidad su funcionamiento, sus diferencias respecto a otras tecnologías de inyección, y su interacción con los sistemas de control electrónico es esencial para cualquier profesional en mecánica automotriz que busque mantenerse al día con las exigencias técnicas del presente y del futuro.