Las bobinas húmedas son dispositivos electromagnéticos empleados en sistemas de encendido por chispa, comúnmente utilizados en motores de combustión interna. Este tipo de bobina debe su nombre a su característica construcción interna, que incluye un líquido dieléctrico, generalmente aceite mineral, destinado a mejorar la disipación térmica y el aislamiento eléctrico. Su diseño responde a la necesidad de mantener un rendimiento constante del transformador de alta tensión en condiciones de operación exigentes, lo cual fue especialmente relevante durante gran parte del siglo XX, cuando estos sistemas eran la norma en vehículos de producción masiva.

Funcionamiento y principio electromagnético

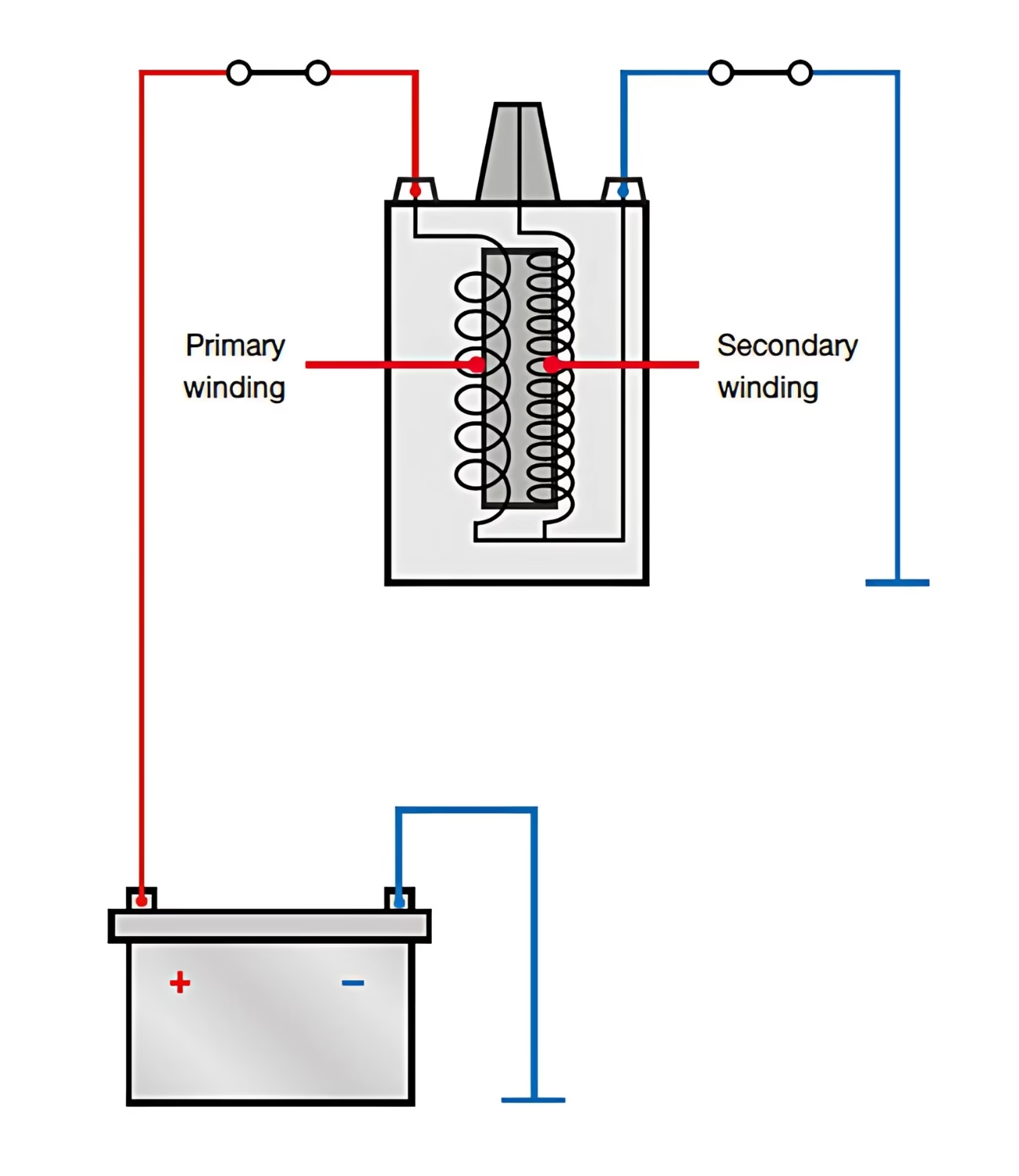

El principio básico de funcionamiento de una bobina húmeda se basa en la inducción electromagnética, similar al de cualquier transformador. En su interior se encuentran dos devanados: el primario, compuesto por unas pocas vueltas de alambre grueso, y el secundario, que cuenta con miles de vueltas de alambre más fino. Ambos están enrollados alrededor de un núcleo de hierro dulce, que favorece la concentración del flujo magnético.

Cuando el interruptor del sistema de encendido —ya sea mecánico (ruptor) o electrónico— cierra el circuito, una corriente fluye a través del devanado primario. Esta corriente genera un campo magnético que se acumula en el núcleo. Al abrir el circuito, el colapso súbito del campo magnético induce una corriente de alta tensión en el devanado secundario. Esta corriente es enviada hacia la bujía para generar la chispa que enciende la mezcla aire-combustible en el cilindro.

El líquido interno, en este caso aceite dieléctrico, cumple dos funciones primordiales: aislar eléctricamente los devanados entre sí y del núcleo, y disipar el calor generado por la circulación de corriente y el trabajo inductivo. Esta refrigeración pasiva permite que el dispositivo funcione de forma continua durante largos periodos sin riesgo de sobrecalentamiento o pérdida de aislamiento, que podrían traducirse en fallos del encendido.

Estructura y materiales

Las bobinas húmedas están alojadas en un recipiente metálico cilíndrico, normalmente de acero, que actúa como carcasa externa y disipador térmico. Internamente, el aceite dieléctrico cubre todos los elementos activos. El núcleo de hierro se encuentra inmerso en este líquido, rodeado por los devanados y sostenido por un aislamiento interno de resina o cartón prensado, en algunos diseños clásicos.

En la parte superior del cilindro se ubica un conector de alta tensión, generalmente un borne central que se conecta a la tapa del distribuidor mediante un cable. También hay dos terminales de baja tensión (positivo y negativo), que conectan la bobina con la batería y el sistema de control del encendido. La tapa suele ser de material aislante termoestable, como baquelita o plástico fenólico.

Debido a que las bobinas húmedas se montaban tradicionalmente en el compartimento del motor, estaban diseñadas para resistir vibraciones, humedad ambiental y variaciones térmicas importantes. No obstante, su durabilidad dependía en gran medida del mantenimiento adecuado y del sellado de su tapa superior, ya que la entrada de humedad o aire podía comprometer la eficacia del aceite dieléctrico.

Aplicaciones históricas y evolución

Las bobinas húmedas fueron ampliamente utilizadas en vehículos con sistemas de encendido convencional, donde un distribuidor mecánico se encargaba de repartir la chispa a cada cilindro. Su uso predominó desde los años 1930 hasta la década de 1990, cuando comenzaron a ser reemplazadas por bobinas secas y sistemas de encendido electrónico sin distribuidor.

Este tipo de bobina era habitual en motores de marcas como Ford, Chevrolet, Volkswagen y Toyota, entre muchas otras. Incluso en aplicaciones industriales, como grupos electrógenos, motores marinos o maquinaria agrícola, las bobinas húmedas ofrecían una solución confiable y económica para el control del encendido.

Con la llegada de los sistemas de encendido electrónico de alto rendimiento, las bobinas húmedas fueron progresivamente sustituidas por bobinas secas encapsuladas, las cuales emplean resinas epóxicas en lugar de aceite, mejorando la resistencia a vibraciones y a ciclos térmicos. Además, los sistemas modernos con bobinas independientes por cilindro (DIS o COP) eliminaron la necesidad del distribuidor, incrementando la precisión del encendido y la eficiencia general del motor.

Ventajas y desventajas técnicas

Una de las ventajas destacadas de las bobinas húmedas es su capacidad para operar de manera estable durante largos periodos de tiempo gracias a su sistema de enfriamiento por inmersión. Esto las hacía idóneas para entornos con alta carga térmica o motores que trabajaban continuamente, como taxis o vehículos comerciales.

Sin embargo, presentan varias desventajas frente a tecnologías más modernas. Su tamaño voluminoso, el peso adicional debido al aceite y la necesidad de montaje vertical para mantener el líquido en su posición adecuada son factores que complican su uso en compartimentos compactos. Además, el aceite puede deteriorarse con el tiempo, perder propiedades dieléctricas o presentar fugas, lo cual compromete la fiabilidad del sistema.

También se consideran más propensas a fallas por contaminación interna si el sellado superior no es completamente hermético. Por otro lado, su diseño no es adecuado para aplicaciones donde se requiere una respuesta rápida de encendido o altas revoluciones por minuto, como en motores de alto rendimiento o deportivos modernos.

Comparación con bobinas modernas

Las bobinas secas encapsuladas actuales ofrecen un mejor aislamiento, mayor compacidad y capacidad para ser instaladas directamente sobre la bujía, lo que reduce las pérdidas de energía por cables de alta tensión. Estas bobinas están selladas completamente en resina, lo que elimina el riesgo de fugas o degradación del aceite. Además, su resistencia a vibraciones y humedad es superior.

Mientras que las bobinas húmedas requieren una ubicación protegida y ventilación adecuada, las bobinas modernas pueden integrarse en la culata del motor o en módulos controlados electrónicamente por la unidad de control del motor (ECU). Esto permite un control más preciso del ángulo de encendido y del avance dinámico, lo cual contribuye a una mejor combustión y menores emisiones.

No obstante, las bobinas húmedas siguen utilizándose en aplicaciones específicas, especialmente en restauraciones de vehículos clásicos o en entornos donde su robustez y simplicidad mecánica resultan ventajosas frente a soluciones más complejas y costosas.