El Ciclo Diésel es un modelo termodinámico que describe el funcionamiento ideal de los motores de combustión interna de encendido por compresión, es decir, aquellos en los que el aire se comprime dentro del cilindro hasta alcanzar una temperatura lo suficientemente alta como para inflamar el combustible que se inyecta posteriormente. Este ciclo fue desarrollado por el ingeniero alemán Rudolf Diesel en el año 1897 como una alternativa más eficiente y robusta al ya existente Ciclo Otto.

Desde entonces, el Ciclo Diésel se ha convertido en la base teórica para el diseño y análisis de los motores diésel, utilizados ampliamente en vehículos de carga, maquinaria pesada, generadores eléctricos, aplicaciones industriales y, cada vez más, en automóviles de uso particular por su eficiencia y durabilidad. Aunque el ciclo ideal es una simplificación del comportamiento real del motor, sigue siendo una herramienta indispensable para comprender sus principios de operación, eficiencia y diseño.

Fundamento termodinámico

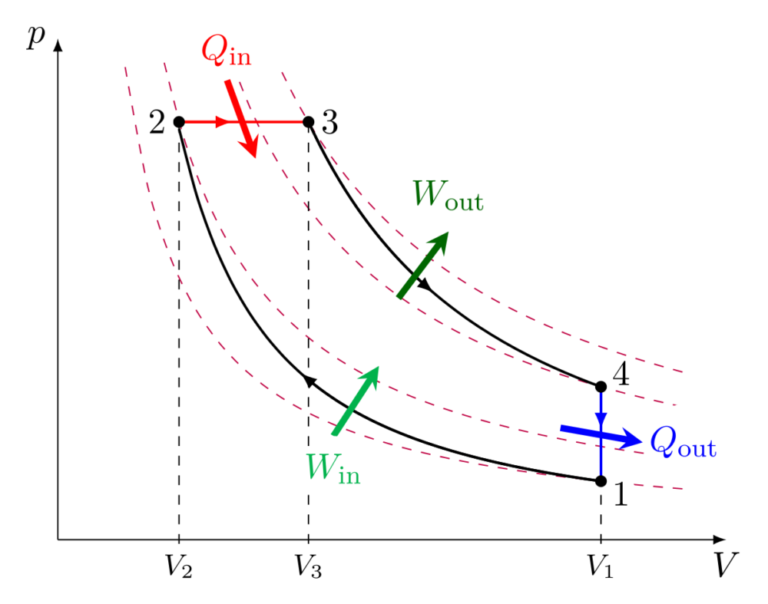

El Ciclo Diésel se caracteriza por una combustión a presión constante, en contraposición al Ciclo Otto, donde la combustión se considera instantánea y a volumen constante. Este aspecto diferencia ambos ciclos y define su comportamiento térmico y mecánico. El proceso comienza con una compresión adiabática, en la cual el pistón asciende y comprime únicamente aire. Durante esta etapa, la temperatura del aire se eleva hasta alcanzar valores superiores a 700 °C, suficientes para inflamar el combustible sin necesidad de chispa.

Cuando el pistón llega al punto muerto superior, se inyecta el combustible atomizado dentro del aire caliente, lo cual provoca una combustión progresiva mientras el pistón comienza su descenso. A diferencia del Ciclo Otto, en el Diésel la combustión no ocurre en un instante, sino durante parte de la carrera de expansión, lo que implica que la presión dentro del cilindro se mantiene relativamente constante durante ese intervalo. Este comportamiento se refleja en el diagrama PV del ciclo, donde la fase de combustión aparece como una línea horizontal.

Tras la expansión, se produce el escape de los gases, y comienza nuevamente el ciclo. En el caso ideal, las cuatro etapas del proceso —compresión, combustión, expansión y escape— permiten evaluar de forma precisa los efectos de variables como la relación de compresión, el tipo de inyección o la presión máxima alcanzada en el cilindro.

Eficiencia térmica y relación de compresión

Una de las principales ventajas del Ciclo Diésel frente al Otto es su mayor eficiencia térmica, particularmente a cargas parciales. Esto se debe en gran medida a que los motores diésel trabajan con relaciones de compresión mucho más altas, habitualmente entre 14:1 y 22:1. A mayor compresión, mayor es la temperatura alcanzada al final de la fase de compresión, lo cual permite una mejor conversión de energía térmica en trabajo mecánico.

La eficiencia térmica teórica del Ciclo Diésel también depende del índice de expansión y del grado de presión constante durante la combustión, lo que se analiza mediante el llamado “factor de corte”. Este parámetro mide cuán extensa es la combustión dentro de la carrera de expansión. Cuanto más corta sea, mayor será la eficiencia, aunque también aumenta la exigencia sobre el sistema de inyección y la calidad del pulverizado del combustible.

En motores reales, esta eficiencia se traduce en una mejor relación entre consumo de combustible y potencia generada, lo que ha convertido al motor diésel en una opción ideal para aplicaciones donde se requiere autonomía, par motor elevado y bajo consumo específico, como en el transporte pesado o maquinaria de trabajo continuo.

Combustión, inyección y características dinámicas

En los motores que siguen el Ciclo Diésel, el sistema de inyección directa es esencial para garantizar una combustión efectiva. A diferencia del motor Otto, donde la mezcla se forma antes de ingresar al cilindro, en el motor diésel el combustible se inyecta directamente en la cámara al final de la compresión. Por eso, es fundamental un control preciso del tiempo de inyección, la presión del sistema y el patrón de atomización del inyector.

La combustión se inicia en el momento en que el combustible entra en contacto con el aire caliente. Este encendido por compresión genera un aumento controlado de temperatura y presión que empuja al pistón durante la fase de expansión. En motores modernos, la inyección puede ser múltiple y escalonada, para suavizar la combustión y reducir ruidos o emisiones contaminantes. Además, el diseño de la cámara de combustión y del sistema de inyección influye directamente en la formación de partículas, óxidos de nitrógeno y otros compuestos indeseados.

Una característica destacable del Ciclo Diésel en motores reales es su alto par a bajas revoluciones, resultado directo de la relación de compresión y del alto contenido energético del gasóleo. Este comportamiento es especialmente útil en vehículos de trabajo, ya que permite mover grandes cargas sin necesidad de alcanzar regímenes elevados.

Comparación con el Ciclo Otto

Aunque ambos ciclos pertenecen a la categoría de motores de combustión interna alternativos, existen diferencias fundamentales en su enfoque termodinámico y en sus implicancias prácticas. El Ciclo Otto permite mayores regímenes de giro y una respuesta más rápida, lo que lo hace preferido en vehículos livianos y de uso deportivo. Por otro lado, el Ciclo Diésel, con su mayor eficiencia a bajas cargas y su alto par motor, se orienta más hacia el trabajo pesado, la economía de consumo y la durabilidad.

En términos de emisiones, el Ciclo Diésel ha sido históricamente más eficiente en consumo, pero también más propenso a generar partículas sólidas y óxidos de nitrógeno. Por eso, en los últimos años, el desarrollo de tecnologías como filtros de partículas, sistemas EGR y catalizadores SCR ha sido fundamental para mantener los motores diésel dentro de los límites normativos sin renunciar a sus ventajas mecánicas.

Conclusión

El Ciclo Diésel representa una de las expresiones más robustas y eficientes de la conversión de energía térmica en trabajo mecánico dentro del campo de la automoción. Su principio de encendido por compresión, junto con una combustión progresiva a presión constante, permite alcanzar altos niveles de eficiencia térmica y torque específico, características esenciales para el transporte de carga, la maquinaria industrial y la movilidad de larga distancia.

Para el ingeniero mecánico automotriz, dominar el Ciclo Diésel no es solo comprender su teoría idealizada, sino también interpretar cómo se manifiesta en la realidad: desde el diseño de la cámara de combustión hasta la gestión de inyección, el control de emisiones y la adaptación a combustibles modernos. Es un ciclo que, a pesar de su antigüedad, sigue vigente y en constante evolución tecnológica, demostrando su versatilidad y su capacidad de adaptación a los desafíos de la movilidad contemporánea.