El engranaje cilíndrico recto es uno de los tipos más simples y ampliamente utilizados dentro de la transmisión mecánica de potencia. Se caracteriza por tener dientes paralelos al eje de rotación, lo que permite una transmisión de movimiento rotatorio entre ejes paralelos. Este tipo de engranaje se encuentra presente en una amplia gama de aplicaciones industriales, desde cajas de cambios en automóviles hasta maquinaria pesada, debido a su eficiencia, simplicidad constructiva y facilidad de fabricación.

Principio de funcionamiento

El funcionamiento del engranaje cilíndrico recto se basa en la acción de contacto entre los flancos de los dientes de dos ruedas dentadas acopladas. Cuando una de ellas (la conductora) gira, sus dientes empujan los de la rueda conducida, transmitiendo torque y velocidad angular desde un eje al otro. La forma de los dientes suele estar diseñada siguiendo un perfil involuta, ya que este garantiza un contacto constante y una transmisión uniforme, sin variación en la velocidad angular relativa, lo cual es crucial en sistemas donde se requiere precisión y estabilidad.

Debido a que el contacto entre los dientes es lineal y simultáneo a lo largo de todo el ancho de los flancos, se genera un funcionamiento algo ruidoso a altas velocidades. A diferencia de los engranajes helicoidales, que suavizan este contacto, el engranaje cilíndrico recto no ofrece una transición progresiva entre los dientes, lo que puede producir vibraciones en determinadas condiciones de carga o velocidad.

Características geométricas

Un engranaje recto está compuesto por una rueda dentada cilíndrica cuyos dientes están dispuestos en dirección radial, perpendicular al eje. Entre sus parámetros geométricos fundamentales se encuentran el número de dientes, el módulo (que define la relación entre el diámetro y el número de dientes), el ángulo de presión, el diámetro primitivo y el ancho de la cara del diente.

La relación entre el número de dientes de los engranajes acoplados determina la relación de transmisión, que afecta tanto la velocidad de salida como el torque transmitido. A menor número de dientes en el engranaje conductor respecto al conducido, mayor será la multiplicación de par y menor la velocidad angular, y viceversa.

Materiales y fabricación

Dada la importancia estructural del engranaje cilíndrico recto en sistemas de transmisión de potencia, suele fabricarse en materiales de alta resistencia mecánica y buena resistencia al desgaste, como aceros aleados, fundiciones nodulares o incluso materiales sintéticos en aplicaciones de baja carga.

Los métodos de fabricación incluyen el fresado por generación, tallado con herramientas de evolución controlada y tratamientos térmicos como cementado, nitrurado o templado por inducción, que mejoran la resistencia superficial del diente sin comprometer la tenacidad del núcleo.

Ventajas y limitaciones

La principal ventaja de los engranajes cilíndricos rectos reside en su simplicidad mecánica y facilidad de fabricación, lo que los convierte en una opción económica y efectiva para una gran variedad de sistemas. Son altamente eficientes en condiciones de trabajo con ejes paralelos y bajo requerimiento de reducción de ruido.

Sin embargo, al no permitir un contacto progresivo entre los dientes, su funcionamiento puede ser más ruidoso y vibrante que el de otros tipos de engranajes, como los helicoidales o cónicos. Además, su diseño los limita exclusivamente a transmisiones entre ejes paralelos, por lo que no son adecuados para configuraciones angulares o cruzadas.

Aplicaciones

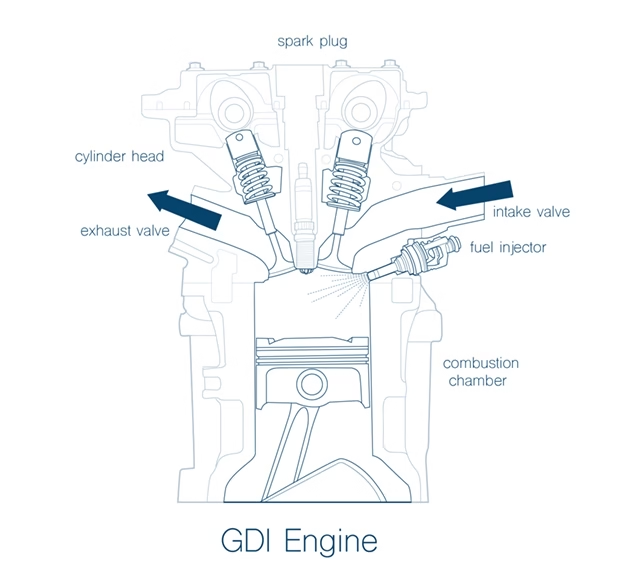

En el ámbito automotriz, los engranajes cilíndricos rectos se utilizan frecuentemente en mecanismos auxiliares, transmisiones de marcha atrás, bombas de aceite o cajas reductoras de sistemas secundarios. También son comunes en máquinas herramienta, elevadores industriales, sistemas de impresión, y en general en cualquier mecanismo donde se requiera una transmisión confiable, directa y sencilla entre dos ejes paralelos.

Aunque han sido desplazados en parte por engranajes más sofisticados en aplicaciones de alta velocidad o alta exigencia de confort sonoro, su uso sigue siendo indispensable cuando se prioriza la robustez, el costo reducido y la facilidad de mantenimiento.

Comparativa con otros tipos de engranajes

En comparación con los engranajes helicoidales, los rectos tienen una fabricación más sencilla y generan menos esfuerzos axiales, aunque son menos silenciosos. Frente a los cónicos o hipoidales, su ámbito de aplicación se limita estrictamente a ejes paralelos, mientras que aquellos permiten transmisiones entre ejes cruzados. Aun así, su eficiencia en condiciones moderadas de carga y velocidad los mantiene como una solución de alta fiabilidad en el diseño mecánico.

Conclusión

El engranaje cilíndrico recto representa una solución técnica eficaz para transmitir potencia y movimiento de forma directa y confiable entre ejes paralelos. Su simplicidad estructural, su bajo costo de fabricación y su eficacia energética lo han mantenido vigente en múltiples sectores, a pesar del desarrollo de tecnologías más complejas. En la mecánica automotriz y en la ingeniería mecánica general, sigue siendo un componente clave, especialmente en sistemas donde la relación entre funcionalidad, economía y facilidad de mantenimiento es prioritaria.