Los motores GDI (del inglés Gasoline Direct Injection), también llamados Petrol Direct Injection, PDI o Inyección Directa de Gasolina, representan un avance sobre los sistemas de alimentación convencionales. En lugar de introducir la gasolina en el colector de admisión para que se mezcle allí con el aire, la inyección directa envía el combustible a alta presión directamente al interior de la cámara de combustión. Esto permite un control más preciso de la relación aire-combustible, mejor atomización y, en consecuencia, un notable aumento de la eficiencia térmica y reducción de emisiones. Aunque el concepto original data de 1925, cuando el ingeniero sueco Jonas Hesselman desarrolló su motor de inyección directa experimental, la adopción masiva de GDI en motores de gasolina no se consolidó hasta finales de los noventa.

Funcionamiento y componentes principales

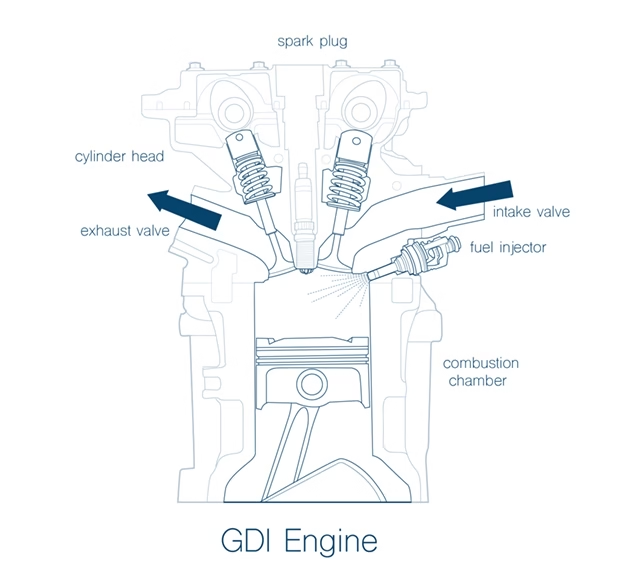

El principio de funcionamiento de un motor GDI se basa en un circuito de alta presión que supera la presión interna del cilindro para pulverizar la gasolina justo antes de la ignición. Una bomba de alta presión accionada por el árbol de levas eleva el combustible hasta valores típicos de 2 000–3 000 psi (≈138–207 bar), garantizando una fina atomización dentro del cilindro UTI Corporate. El riel de combustible distribuye esta gasolina presurizada a inyectores diseñados para resistir altas temperaturas y dosificar en milisegundos. El ECU (módulo de control) recoge señales de sensores de presión, temperatura y flujo de aire, calculando en tiempo real el instante y volumen óptimo de la inyección. Además, el sistema de admisión de aire debe entregar una corriente limpia y estable, pues cualquier turbulencia excesiva dificultaría la formación adecuada de la mezcla.

Modos de inyección y formación de carga

La versatilidad de los motores GDI radica en sus modos de carga: un modo homogéneo, donde la gasolina se inyecta al inicio de la admisión para mezclarse completamente con el aire, y un modo estratificado, con inyección tardía cerca del cierre de la compresión que crea una zona rica de combustible alrededor de la bujía, mientras que el resto del volumen permanece muy pobre en gasolina. Esta estrategia permite optimizar la combustión en cargas parciales, reduciendo pérdidas por estrangulamiento. A su vez, la inyección puede categorizarse como wall-guided, spray-guided o air-guided, según la geometría de Pistón y conductos, y algunos fabricantes combinan estos enfoques con sistemas de dual injection para atenuar problemas de depósitos en las válvulas.

Ventajas y desventajas de la inyección directa de gasolina

Los GDI ofrecen mejoras sustanciales: permiten relaciones de compresión más altas, incrementan la potencia específica del motor y reducen el consumo de gasolina hasta en un 15 %. También disminuyen las emisiones de CO₂ en torno a un 20 % y facilitan la downsizing del motor. No obstante, presentan retos de mantenimiento: la ausencia de gasolina lavando las válvulas favorece la acumulación de carbono, lo que requiere limpiezas específicas y aditivos detergentes. Asimismo, la complejidad de los componentes de alta presión eleva costes de fabricación y reparación.

Impacto ambiental y de salud pública

A pesar de sus beneficios en consumo y emisiones de gases de efecto invernadero, diversos estudios han alertado sobre un aumento de partículas de carbono negro (black carbon) emitidas por motores GDI, con efectos climáticos y sanitarios adversos. Investigadores de la Universidad de Georgia estimaron que el cambio de sistemas PFI a GDI podría incrementar las muertes prematuras en EE. UU. de 855 a 1 599 anuales, generando un coste social de 5.95 mil millones de dólares por la exposición continua a partículas finas. Estos hallazgos impulsan la incorporación de filtros de partículas y tecnologías de postratamiento para mitigar dichos impactos.

Evolución y adopción en la industria automotriz

Tras su invención en 1925, los sistemas mecánicos de inyección directa fueron experimentales hasta la postguerra. La verdadera popularización llegó con los avances electrónicos de los años noventa: en 1996 Toyota anunció su motor D-4 con inyección directa, capaz de ultra-lean combustion (hasta 50:1), implementado en los motores 1JZ-FSE y 2JZ-FSE a partir de 2000. Desde entonces, fabricantes globales han integrado variantes de GDI en sus gamas, consolidándolo como estándar en los motores de gasolina modernos.

Conclusión

La inyección directa de gasolina ha redefinido los parámetros de eficiencia y rendimiento de los motores de combustión interna. Aunque plantea desafíos en mantenimiento y control de partículas, sus avances tecnológicos continúan abriendo camino a soluciones híbridas y al uso de combustibles alternativos. La futura generación de motores GDI combinará innovación en electrónica, materiales y postratamiento, contribuyendo de forma decisiva a una movilidad cada vez más sostenible.