El sistema de inyección de combustible es el conjunto de componentes y mecanismos encargados de introducir con precisión una cantidad dosificada de combustible en el motor de combustión interna, en el momento adecuado y bajo condiciones controladas, con el objetivo de garantizar una combustión eficiente, limpia y segura. Su implementación responde a la necesidad de mejorar el rendimiento del motor, reducir el consumo específico de combustible y cumplir con normativas de emisiones cada vez más exigentes.

Existen dos grandes grupos dentro de esta tecnología: los sistemas de inyección para motores de gasolina, que funcionan bajo el principio de encendido provocado por chispa, y los sistemas de inyección para motores diésel, que operan por autoignición debido a la alta compresión del aire. Aunque comparten algunos principios comunes como la atomización del combustible y la temporización de la inyección, presentan diferencias sustanciales en cuanto a presión de trabajo, forma de combustión, componentes y lógica de control.

Evolución y principio general de funcionamiento

A lo largo de la historia, el sistema de alimentación del motor evolucionó desde la carburación mecánica hacia la inyección, buscando una mayor precisión en la relación aire-combustible. Mientras que el carburador depende de la depresión creada por el flujo de aire, la inyección permite introducir el combustible directamente en el conducto de admisión o en la cámara de combustión, en cantidades calculadas electrónicamente y con gran control sobre el tiempo y el patrón de pulverización.

En todos los casos, la inyección busca lograr una atomización fina del combustible, es decir, romper el líquido en gotas lo suficientemente pequeñas como para facilitar su mezcla con el aire y promover una combustión más completa. Para ello, se utilizan inyectores calibrados y sistemas de bombeo que trabajan a distintas presiones, dependiendo del tipo de motor.

Inyección en motores de gasolina

En los motores de gasolina, la inyección ha reemplazado casi por completo a los carburadores debido a su superioridad en todos los aspectos técnicos. En los sistemas más antiguos, conocidos como inyección monopunto, se inyectaba el combustible en un solo punto del múltiple de admisión, desde donde se distribuía hacia los cilindros. Esta solución, aunque mejor que la carburación, tenía limitaciones importantes en cuanto a la homogeneidad de la mezcla.

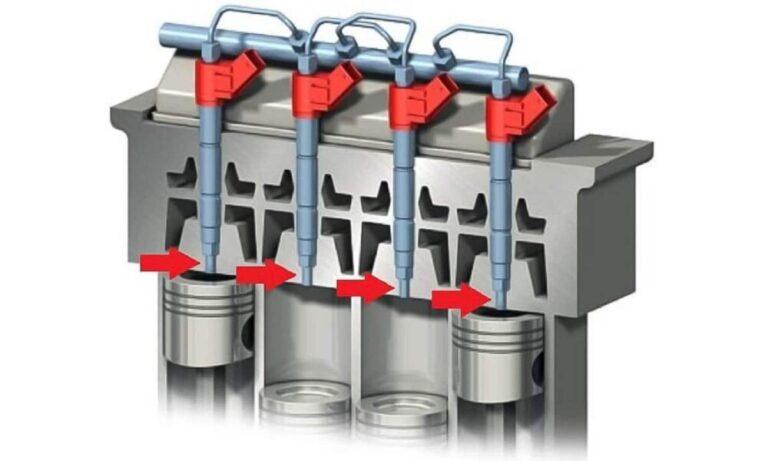

Posteriormente, se desarrollaron los sistemas de inyección multipunto, donde cada cilindro cuenta con su propio inyector ubicado en el conducto de admisión, justo antes de la válvula de admisión. Esto mejora notablemente la dosificación de combustible, permite trabajar con estrategias de inyección secuencial o simultánea y logra una mejor distribución del combustible en cada cilindro, optimizando así el equilibrio térmico y la eficiencia del motor.

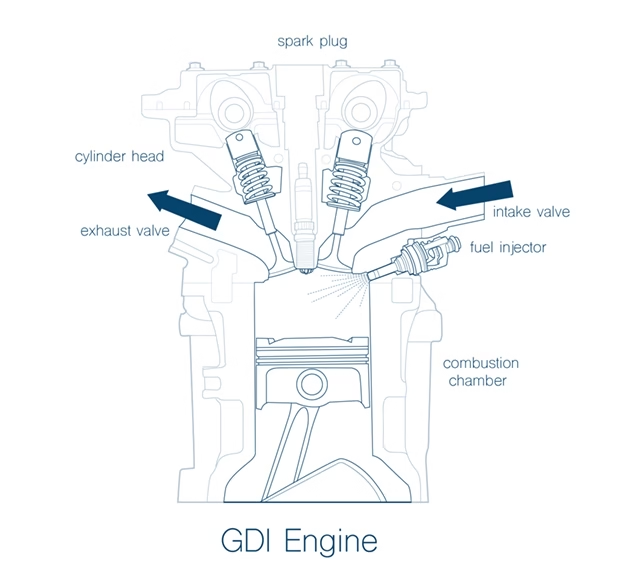

En los diseños más modernos, como los motores GDI (Gasoline Direct Injection), el combustible se inyecta directamente dentro de la cámara de combustión, con presiones que pueden superar los 200 bar. Este tipo de inyección permite una mayor flexibilidad en la conformación de la mezcla, permitiendo estrategias como la inyección estratificada en bajas cargas o la mezcla homogénea en altas demandas. Además, el control electrónico de estos sistemas permite ajustes en tiempo real basados en parámetros como temperatura, presión atmosférica, contenido de oxígeno en el escape y posición del acelerador.

El uso de la inyección directa, no obstante, ha obligado a implementar soluciones adicionales, como sistemas de limpieza de válvulas, ya que el combustible ya no lava directamente las válvulas de admisión. También se ha tenido que trabajar en la reducción de emisiones de partículas, problema que históricamente se asociaba solo a los motores diésel.

Inyección en motores diésel

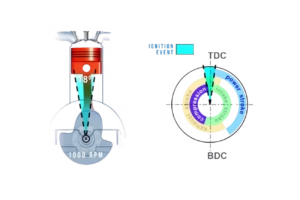

El sistema de inyección en motores diésel presenta una lógica distinta, dado que no hay encendido por chispa. En este caso, lo que se comprime en el cilindro es solo aire, y el combustible se inyecta en el momento justo antes del punto muerto superior, cuando la temperatura del aire alcanza valores suficientes para provocar la autoignición del diésel.

A diferencia de los motores de gasolina, donde la mezcla aire-combustible se prepara antes del encendido, en el motor diésel la combustión ocurre dentro de un entorno heterogéneo, donde el combustible es inyectado y mezclado instantáneamente con el aire comprimido. Esto exige una atomización extremadamente fina y una distribución precisa del chorro de combustible, lo cual solo puede lograrse mediante sistemas de inyección a muy alta presión, que hoy en día alcanzan niveles de hasta 2.500 bar en motores modernos.

Inicialmente, estos sistemas eran de tipo inyección mecánica, utilizando bombas en línea o bombas rotativas con control de cantidad y sincronización mecánica. Aunque efectivos, presentaban limitaciones en cuanto a flexibilidad, precisión y emisiones. Con la llegada de la inyección electrónica Common Rail, el combustible es presurizado de manera constante en un riel común y luego dosificado electrónicamente hacia cada inyector, en el momento y cantidad exacta requerida por la unidad de control del motor (ECU).

Este sistema permite realizar múltiples inyecciones por ciclo —preinyección, principal y postinyección—, lo cual reduce drásticamente el ruido del motor, mejora el control de la combustión y disminuye las emisiones de óxidos de nitrógeno y partículas. Además, permite estrategias avanzadas como la recirculación variable de gases de escape (EGR), el control de temperatura en fase de regeneración del filtro de partículas y la adaptación a distintos tipos de combustible.

Componentes clave y gestión electrónica

Tanto en los motores de gasolina como en los diésel, el sistema de inyección está gobernado por una unidad electrónica de control que recopila datos de múltiples sensores: presión absoluta del múltiple, masa de aire, temperatura de admisión, temperatura del refrigerante, posición del cigüeñal y árbol de levas, estado del pedal del acelerador y, en algunos casos, información de la transmisión o del sistema de escape.

Con estos datos, la ECU calcula el tiempo de inyección, el ángulo de avance y el patrón de pulverización, enviando comandos a los inyectores mediante pulsos eléctricos de duración controlada. En el caso de los sistemas Common Rail, la unidad también gestiona la presión del riel mediante una válvula reguladora y controla la apertura del inyector de forma completamente independiente del régimen del motor.

Los inyectores modernos pueden ser electromagnéticos o piezoeléctricos, siendo estos últimos más rápidos y precisos, lo que permite dividir la inyección en múltiples fases y lograr una curva de combustión más suave. Esto no solo mejora el confort de marcha, sino que también optimiza la eficiencia térmica y reduce las emisiones contaminantes.

Diagnóstico, mantenimiento y eficiencia

Aunque el sistema de inyección es altamente fiable, su precisión y sensibilidad requieren mantenimiento riguroso y diagnóstico avanzado. La calidad del combustible, la presencia de agua o impurezas, y la falta de mantenimiento en filtros pueden afectar gravemente la salud del sistema. Una presión de inyección incorrecta, una fuga interna o un inyector parcialmente obstruido pueden causar fallos de combustión, aumento en el consumo, emisiones anormales o incluso daños catastróficos en el motor.

En motores diésel, es especialmente crítica la verificación periódica del riel de inyección, la estanqueidad del sistema de retorno, el estado de los inyectores y la respuesta de la bomba de alta presión. En motores de gasolina, aunque las presiones de trabajo son más moderadas, el estado del filtro de combustible, el regulador de presión y los sensores de mezcla son fundamentales para el funcionamiento correcto del sistema.

Conclusión

El sistema de inyección de combustible representa uno de los avances más significativos en la evolución del motor de combustión interna. Tanto en versiones para gasolina como para diésel, ha permitido elevar la eficiencia térmica, mejorar la respuesta dinámica del motor y reducir de manera significativa el impacto ambiental. Su complejidad, basada en una integración fina entre mecánica de precisión, hidráulica de alta presión y electrónica de control, exige un conocimiento técnico profundo y actualizado para su diagnóstico, mantenimiento y optimización. Para cualquier ingeniero mecánico automotriz, dominar los principios, componentes y estrategias del sistema de inyección es una competencia indispensable en el contexto de la motorización moderna.

Pingback: Cómo funciona un inyector: guía clave para especialistas diésel 2025 – My WordPress