El sistema de refrigeración es uno de los sistemas fundamentales en un motor de combustión interna, cuya función principal es mantener la temperatura del motor dentro de un rango operativo seguro y eficiente. Su propósito no es solo evitar el sobrecalentamiento, sino también ayudar al motor a alcanzar su temperatura óptima de funcionamiento en el menor tiempo posible, conservarla estable y proteger los componentes internos del desgaste térmico prematuro.

A medida que el motor opera, una gran cantidad de calor se genera por la combustión del combustible y la fricción entre piezas móviles. Aproximadamente solo un tercio de la energía producida se transforma en trabajo mecánico útil, mientras que el resto se pierde en forma de calor, y una parte significativa debe ser controlada y evacuada por el sistema de refrigeración. De no ser así, se comprometería no solo el rendimiento del motor, sino también su durabilidad y seguridad.

Funcionamiento general

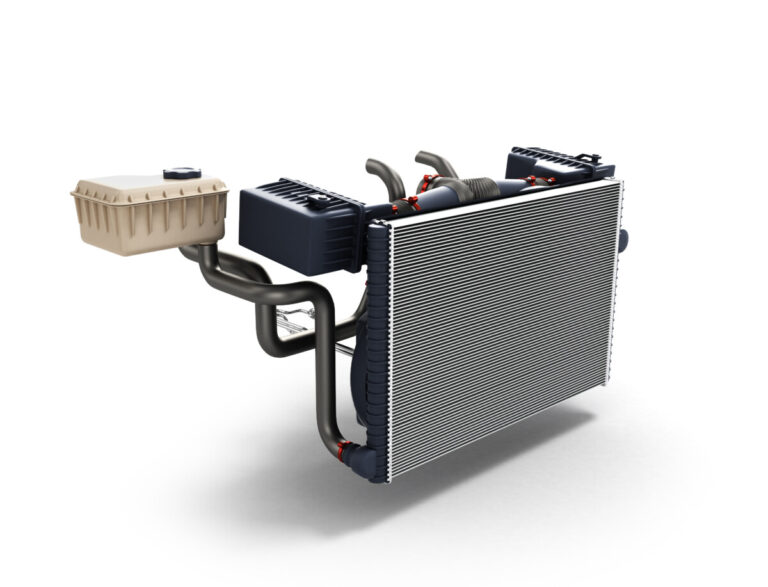

El sistema de refrigeración opera como un circuito cerrado en el que un fluido térmico, generalmente una mezcla de agua y etilenglicol, circula por conductos internos del motor absorbiendo el calor generado por la combustión. Este líquido, comúnmente conocido como refrigerante, se calienta en su recorrido por el bloque y la culata, y luego es transportado hacia el radiador, donde intercambia calor con el aire que atraviesa las aletas metálicas del mismo.

Una vez enfriado, el líquido retorna al motor para repetir el ciclo. Este movimiento constante es impulsado por una bomba de agua, que puede ser accionada mecánicamente por la correa del motor o de forma eléctrica, dependiendo del diseño del vehículo. La circulación se mantiene siempre activa mientras el motor está en marcha, garantizando un control térmico continuo.

Un componente clave en este proceso es el termostato, cuya función es regular el paso del refrigerante hacia el radiador. Cuando el motor está frío, el termostato permanece cerrado para evitar la pérdida de calor hacia el exterior, favoreciendo un calentamiento más rápido. Una vez alcanzada la temperatura de funcionamiento, se abre gradualmente permitiendo el paso del fluido al radiador.

Componentes principales

El sistema está compuesto por varios elementos interconectados que trabajan de forma coordinada. El refrigerante, como fluido portador de calor, debe tener propiedades específicas: un punto de ebullición elevado, un punto de congelación bajo y aditivos anticorrosivos, antiespumantes y lubricantes que lo hacen apto para los distintos metales presentes en el sistema.

La bomba de agua es la encargada de forzar la circulación del fluido a través del motor y hacia el radiador. En los diseños tradicionales, esta bomba es mecánica y está acoplada a la correa de accesorios. En motores modernos, se han implementado bombas eléctricas que permiten una gestión más precisa del caudal según la demanda térmica del motor, incluso funcionando con el motor apagado en determinadas estrategias post-enfriamiento.

El radiador, generalmente construido en aluminio, está diseñado para maximizar el intercambio térmico. Sus canales internos están dispuestos en forma de panal o serpentina, rodeados por delgadas aletas que aumentan la superficie de contacto con el aire. Este aire puede provenir del movimiento del vehículo o ser forzado mediante ventiladores eléctricos, que se activan según la temperatura del refrigerante o la demanda del sistema de climatización.

El termostato es un dispositivo termosensible que abre o cierra el paso hacia el radiador en función de la temperatura del refrigerante. Su calibración es crítica: si abre demasiado pronto, el motor puede tardar más en alcanzar su temperatura ideal, afectando el consumo de combustible y las emisiones; si abre tarde, puede provocar sobrecalentamientos.

El vaso de expansión o depósito de recuperación actúa como una cámara auxiliar que compensa los cambios de volumen del refrigerante al calentarse y enfriarse. Este depósito también permite verificar el nivel del líquido de forma segura, sin necesidad de abrir el sistema presurizado.

Por último, el tapón del radiador o del vaso de expansión cumple una función vital: regula la presión interna del sistema. Al mantener el circuito presurizado, se incrementa el punto de ebullición del refrigerante, lo que permite operar el motor a temperaturas más altas sin que el líquido se evapore. Este tapón incluye una válvula de alivio que se abre si la presión supera el valor nominal (normalmente entre 0.9 y 1.2 bar), evitando daños por sobrepresión.

Importancia de la presión en el sistema

Uno de los principios físicos fundamentales que se aplican en el sistema de refrigeración es que al aumentar la presión, también se eleva el punto de ebullición de un líquido. Esto es crucial en los motores modernos, que trabajan a temperaturas más elevadas por razones de eficiencia energética y control de emisiones. Al mantener el refrigerante bajo presión, se permite que circule a temperaturas por encima de los 100 °C sin evaporarse, asegurando así su capacidad de absorción de calor.

Un sistema que pierde presión, ya sea por un tapón defectuoso, una manguera floja o una fisura en el radiador, reduce drásticamente su capacidad de enfriamiento y se vuelve más propenso al sobrecalentamiento. Es por eso que cualquier pérdida de presión debe ser corregida de inmediato.

Variantes y evolución tecnológica

Aunque el principio básico del sistema de refrigeración se ha mantenido estable durante décadas, la evolución tecnológica ha traído consigo nuevas configuraciones y estrategias de control térmico. En algunos motores de alto rendimiento, se emplean circuitos de doble zona, donde el bloque y la culata tienen rutas de refrigeración separadas que se gestionan de forma independiente para optimizar el rendimiento térmico.

También se han incorporado válvulas termostáticas electrónicas, gestionadas por la unidad de control del motor (ECU), que permiten una apertura variable según la carga del motor, la temperatura del aceite, la demanda del climatizador y otros parámetros. Esta regulación electrónica permite un control mucho más fino y eficiente de la temperatura.

En vehículos híbridos y eléctricos, el sistema de refrigeración adquiere nuevas funciones. No solo se encarga de enfriar el motor térmico (si lo hay), sino también los módulos de potencia, las baterías de alta tensión, el inversor y en algunos casos el motor eléctrico. Estos elementos también generan calor y requieren mantener su temperatura bajo control para garantizar eficiencia y longevidad.

Mantenimiento y fallas comunes

El mantenimiento adecuado del sistema de refrigeración es crucial para la vida útil del motor. Entre las tareas básicas se encuentra la verificación del nivel de refrigerante, la inspección visual de mangueras y conexiones, y el cambio del líquido refrigerante según el intervalo especificado por el fabricante. Este intervalo puede variar entre los 2 y 5 años, dependiendo del tipo de fluido y del tipo de motor.

Las fallas más comunes en este sistema incluyen pérdidas de líquido por fisuras, termostatos trabados, bombas de agua desgastadas, ventiladores que no se activan y radiadores obstruidos. En casos más complejos, una junta de culata quemada puede permitir el paso de gases de combustión al sistema de refrigeración, generando burbujeo, sobrepresión o pérdida de refrigerante sin fugas visibles. Estas fallas deben diagnosticarse con precisión, ya que el sistema funciona bajo presiones y temperaturas que no admiten errores prolongados.

Conclusión

El sistema de refrigeración no solo evita el sobrecalentamiento, sino que participa activamente en el equilibrio térmico, el consumo de combustible, las emisiones y el rendimiento del motor. Su correcto diseño, mantenimiento y comprensión son esenciales para garantizar que el motor funcione en condiciones óptimas durante toda su vida útil. Ignorar su importancia o posponer su atención puede derivar en consecuencias mecánicas severas que comprometan la integridad de todo el tren motriz.