El VGT (Variable Geometry Turbocharger), turboalimentador de geometría variable o turbo de geometria viariable, es un tipo de turbocompresor diseñado para mejorar el rendimiento y la eficiencia de los motores de combustión interna al ajustar la geometría de las palas del compresor en función de las condiciones de funcionamiento del motor. A diferencia de los turboalimentadores convencionales, cuyo diseño fijo de palas puede ser menos eficiente en un amplio rango de revoluciones, el VGT ofrece una mayor flexibilidad, permitiendo que el turbo se adapte a diferentes condiciones de carga y velocidad del motor. Esto contribuye a optimizar la respuesta del motor, reducir el retardo del turbo (turbo lag) y mejorar la eficiencia de combustible.

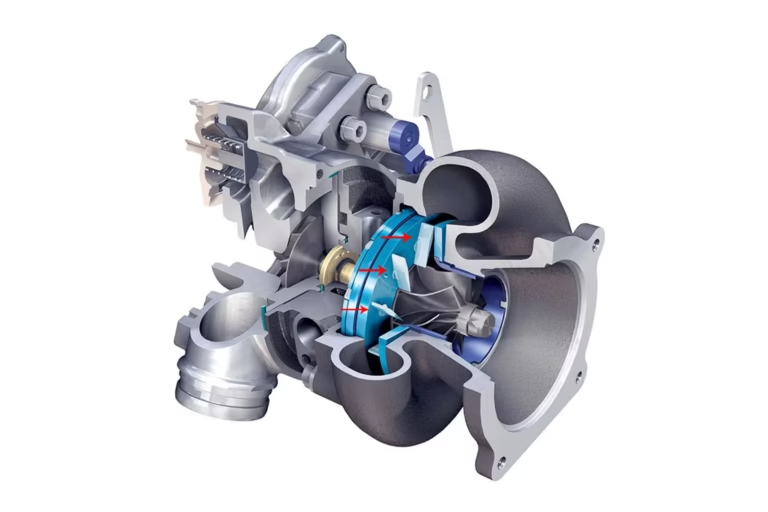

El principio básico detrás del VGT es variar el ángulo de las palas del turbocompresor. De esta manera, se optimiza el flujo de gases de escape hacia la turbina en diferentes condiciones de funcionamiento, ajustando la geometría del turbo según la velocidad del motor y la demanda de potencia.

Principio de funcionamiento

El VGT funciona a través de un mecanismo que ajusta el ángulo de las palas en la turbina del turbo, lo que permite controlar la cantidad de gas de escape que fluye hacia la turbina en diferentes revoluciones del motor. Cuando el motor está a bajas revoluciones, las palas se posicionan de manera que el flujo de gases de escape se concentra en una zona pequeña, lo que aumenta la velocidad de los gases y mejora la respuesta del turbo. Esto ayuda a reducir el turbo lag, que es la demora en la entrega de potencia que se produce cuando se aplica presión al acelerador.

A medida que el motor aumenta sus revoluciones y la demanda de potencia crece, las palas de la turbina se ajustan para permitir un flujo de gases más amplio. Esto permite que el turbocompresor opere de manera eficiente a altas revoluciones, maximizando la cantidad de aire comprimido que se entrega al motor para aumentar la potencia sin perder eficiencia. El ajuste continuo de la geometría del turbo en función de las condiciones del motor garantiza que el turbo funcione siempre en su punto de eficiencia óptima, mejorando la respuesta del motor y minimizando las emisiones.

Sistemas de control de VGT

El ajuste de la geometría de las palas del turbo es controlado generalmente por un sistema de actuadores. Estos actuadores pueden ser neumáticos, eléctricos o hidráulicos, dependiendo del diseño del sistema y de las preferencias del fabricante. Los actuadores responden a señales de la unidad de control del motor (ECU), que determina el ángulo óptimo de las palas en función de las condiciones de funcionamiento del motor, como la velocidad, la carga y la temperatura.

En los sistemas neumáticos, el actuador utiliza presión de aire para mover las palas del turbo, lo cual es controlado por una válvula de presión. En los sistemas eléctricos, los actuadores son controlados por un motor eléctrico que ajusta las palas según las señales de la ECU. Los sistemas hidráulicos utilizan la presión del aceite del motor para mover las palas, lo que también es controlado electrónicamente. Cada tipo de sistema tiene sus ventajas y desventajas, pero todos permiten un ajuste preciso y rápido de la geometría del turbo.

Ventajas del VGT

El uso de un turboalimentador de geometría variable ofrece varias ventajas significativas en términos de rendimiento y eficiencia del motor. Una de las principales ventajas es la eliminación del turbo lag. Al permitir que las palas se ajusten de acuerdo con las condiciones del motor, el VGT mejora la respuesta del motor a bajas revoluciones, lo que proporciona una aceleración más rápida y una entrega de potencia más suave.

Otra ventaja importante es el aumento de la eficiencia de combustible. En los motores con VGT, el sistema optimiza la relación aire-combustible en todo el rango de revoluciones, lo que reduce el consumo de combustible y las emisiones sin sacrificar el rendimiento. Esto se logra gracias a la capacidad del VGT para ajustar el flujo de aire comprimido y garantizar que el motor reciba la cantidad de aire óptima en todo momento, lo que también reduce la cantidad de energía perdida en forma de calor.

El VGT también ofrece mejoras en la potencia de salida. Al permitir un ajuste más preciso de las palas de la turbina, el VGT asegura que el turbo pueda operar de manera eficiente a diferentes niveles de carga, lo que se traduce en una mayor capacidad de respuesta y una mayor potencia disponible a bajas y altas revoluciones.

Desventajas y desafíos

A pesar de sus muchas ventajas, el VGT también presenta algunos desafíos. Uno de los principales problemas es el costo y la complejidad de su fabricación. Los sistemas de VGT requieren componentes más avanzados, como actuadores de alta precisión y mecanismos de control sofisticados, lo que aumenta el costo de producción en comparación con los turbocompresores convencionales.

Otro desafío es el mantenimiento y la durabilidad. Dado que los sistemas de VGT tienen partes móviles y complejas, pueden estar sujetos a desgaste con el tiempo, especialmente en condiciones de operación severas. La acumulación de depósitos de carbono y suciedad en las palas de la turbina puede afectar su capacidad para mover correctamente los gases de escape, lo que puede reducir la eficiencia del turbo y generar fallos prematuros si no se realiza un mantenimiento adecuado. Este problema puede mitigarse mediante el uso de aceites y filtros de alta calidad, pero sigue siendo una consideración importante en el diseño y mantenimiento de los motores con VGT.

Aplicaciones en la industria automotriz

El uso de VGT se ha vuelto común en motores modernos, especialmente en aquellos de alto rendimiento o bajo consumo de combustible, como los motores diésel y los motores turboalimentados de gasolina. El VGT es utilizado por muchas marcas automotrices en vehículos deportivos, camiones pesados y vehículos de consumo eficiente. Ejemplos de vehículos que utilizan turbocompresores de geometría variable incluyen algunos modelos de Audi, BMW, Ford y Volkswagen, especialmente aquellos que requieren un compromiso entre alta potencia y eficiencia de combustible.

En los motores diésel, el VGT es particularmente útil debido a la naturaleza de los gases de escape de este tipo de motor. Los motores diésel, que tienden a operar a mayores presiones de escape, se benefician de la capacidad del VGT para ajustar el flujo de gases y maximizar la potencia disponible sin aumentar el consumo de combustible.

Conclusión

El VGT es una tecnología crucial en los sistemas de turboalimentación moderna, permitiendo a los motores proporcionar una mejor eficiencia, mayor potencia y menos emisiones. Su capacidad para adaptarse a las diferentes condiciones de funcionamiento del motor lo convierte en una opción ideal para vehículos que buscan un mejor rendimiento en una variedad de situaciones de conducción.

Aunque presenta desafíos en términos de costo, complejidad y mantenimiento, el VGT sigue siendo una tecnología clave para los fabricantes de automóviles que buscan mejorar la eficiencia de los motores sin comprometer la potencia. En el futuro, es probable que el uso de VGT se amplíe aún más, especialmente en vehículos con motores híbridos y eléctricos, donde la eficiencia energética y el rendimiento de los motores serán cada vez más importantes.