El término VVL, sigla de Variable Valve Lift (levantamiento variable de válvulas), designa a un sistema de distribución variable que permite modificar la altura de apertura de las válvulas en un motor de combustión interna, de forma controlada y dinámica. Esta tecnología, implementada por varios fabricantes en distintas formas, tiene como objetivo optimizar la eficiencia del motor bajo diferentes condiciones de carga y velocidad, ajustando el flujo de mezcla sin necesidad de modificar la geometría física del motor o recurrir a mecanismos externos.

A diferencia de los sistemas que actúan únicamente sobre la sincronización de los árboles de levas (como el VVT o el VTC), el VVL introduce una segunda dimensión de control, al modificar cuánto se abre la válvula durante su ciclo. Esto influye directamente en el caudal de aire o mezcla que entra o sale del cilindro, y permite un control más preciso del llenado, del comportamiento termodinámico de la cámara y, en consecuencia, del consumo y las emisiones.

Fundamento técnico

En un motor de válvulas tradicionales, la alzada y la duración de la apertura están determinadas por el perfil físico de la leva. Este perfil, una vez mecanizado, no puede variar. Por tanto, los ingenieros deben escoger un compromiso entre rendimiento a bajas revoluciones, donde se requiere una apertura moderada y breve para mejorar la eficiencia térmica, y rendimiento a altas revoluciones, donde se necesita una apertura más amplia y prolongada para garantizar un buen llenado del cilindro.

El sistema VVL rompe con esta limitación al permitir que un mismo motor utilice más de un perfil de leva por válvula, o bien emplee un mecanismo de alzada progresiva que modifique el desplazamiento de la válvula sin cambiar el perfil de la leva. Ambas estrategias permiten variar la cantidad de mezcla admitida sin recurrir al acelerador convencional, especialmente en regímenes bajos o intermedios.

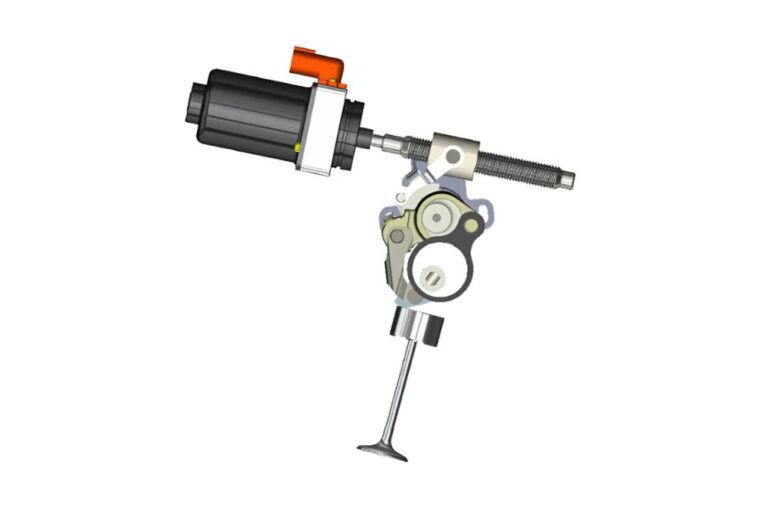

En términos de arquitectura, el VVL puede estar implementado de diversas formas: a través de levas concéntricas que se acoplan mediante mecanismos hidráulicos, por medio de resortes duales que permiten distintas fases de apertura, o mediante mecanismos de leva deslizante, como en los sistemas Valvetronic o Multiair. En todos los casos, la lógica es la misma: modificar de manera física y controlada la distancia que recorre la válvula durante su apertura.

El control se realiza mediante una unidad electrónica que interpreta las condiciones de carga del motor, la demanda del acelerador, la velocidad de rotación y la temperatura, entre otras variables. Con esta información, decide qué grado de alzada aplicar para lograr el mejor equilibrio entre consumo, emisiones y entrega de potencia.

Aplicación técnica y comportamiento dinámico

Uno de los fabricantes que más desarrolló esta tecnología fue Nissan, bajo la denominación VVL, especialmente en sus motores SR16VE y SR20VE, donde se combinaban perfiles de leva de admisión y escape conmutables, activados por presión de aceite. En estos motores, el comportamiento variaba notablemente entre el régimen bajo y el alto: a bajas revoluciones, el motor operaba de forma suave y eficiente; a partir de un punto determinado, se activaba el perfil de alto rendimiento, permitiendo una mayor entrega de potencia y un llenado más agresivo de los cilindros.

En otras variantes, como en el sistema Valvetronic de BMW, el principio es distinto: en lugar de cambiar el perfil de leva, se modifica la posición de un brazo intermedio entre la leva y la válvula, lo que altera de forma continua la alzada sin modificar la sincronización. Este tipo de implementación permite incluso eliminar la mariposa de admisión, ya que el control del flujo de aire se realiza directamente con la apertura de las válvulas.

Desde el punto de vista dinámico, los sistemas VVL ofrecen ventajas claras: mejor eficiencia térmica en regímenes bajos, mayor respuesta al acelerador sin necesidad de enriquecer la mezcla, y una entrega de par más uniforme. En motores de altas prestaciones, el VVL permite estirar la potencia máxima sin perder elasticidad en la zona media del tacómetro. En aplicaciones urbanas, ayuda a reducir el consumo en condiciones de baja carga, donde los motores tradicionales operan con más pérdidas por bombeo.

Integración con otros sistemas

El verdadero potencial del VVL se manifiesta cuando se lo combina con sistemas de sincronización variable de válvulas (VVT). Esta integración permite un control tridimensional del ciclo de válvulas: se puede modificar el cuándo (sincronización), el cuánto (alzada) y el cuánto tiempo (duración), adaptando así la respiración del motor a cada punto del mapa de carga y velocidad.

Por ejemplo, en condiciones de baja carga y velocidad constante, se puede aplicar una apertura mínima y temprana, con poco cruce, para favorecer una combustión estable. En condiciones de aceleración fuerte, se aplica una apertura máxima con un cruce elevado, lo que mejora el barrido de gases y la entrega de par. Esta flexibilidad contribuye directamente a que el motor funcione con mayor suavidad, eficiencia y capacidad de respuesta en cualquier situación.

En motores de última generación, estos sistemas están integrados además con gestión variable del ciclo de combustión, en los que se pueden adoptar estrategias tipo Miller o Atkinson, según la carga. La capacidad de controlar la alzada permite cerrar anticipadamente las válvulas sin pérdida de eficiencia volumétrica, simulando una relación de expansión mayor a la de compresión efectiva.

Diagnóstico y mantenimiento

Como en todo sistema que involucra actuadores mecánicos activados por presión de aceite y controlados por electrónica, el mantenimiento adecuado del lubricante es fundamental. El VVL depende de la presión hidráulica para activar los cambios de perfil o modificar los mecanismos de alzada. Un aceite degradado, obstrucciones en los conductos o fallos en los solenoides de control pueden provocar respuestas lentas o fallos en la activación.

Los síntomas típicos de un mal funcionamiento incluyen pérdida de potencia en la zona alta del tacómetro, consumo anormal, o en el caso de VVL continuo, una respuesta errática del acelerador. En motores que utilizan solenoides hidráulicos con sensores de posición, también pueden generarse códigos de error que indican diferencias entre la alzada deseada y la real, lo que permite al técnico realizar un diagnóstico más preciso.

El análisis con escáner y, en ciertos casos, el uso de osciloscopio o herramientas de presión en línea permiten evaluar si el sistema responde dentro de los parámetros esperados. En la mayoría de los casos, una correcta limpieza del sistema y el uso de aceite con las especificaciones del fabricante restablecen el funcionamiento normal.

Conclusión

El sistema VVL es una de las soluciones más refinadas dentro del campo de la distribución variable, y representa un avance claro en el control del ciclo de admisión y escape de los motores de combustión interna. Su capacidad para modificar físicamente la alzada de válvula permite al motor operar como si tuviera múltiples configuraciones internas, adaptándose de forma dinámica a cada condición de conducción.

Para el ingeniero mecánico automotriz, comprender el funcionamiento del VVL implica analizar la interacción entre diseño mecánico, presión hidráulica, gestión electrónica y estrategia de combustión. Su implementación bien calibrada permite lograr motores más eficientes, flexibles y de respuesta más predecible, sin necesidad de recurrir a sobrealimentación o cilindradas elevadas.

El VVL demuestra cómo un principio de control relativamente simple, aplicado con precisión y coherencia, puede tener un impacto profundo en el comportamiento general de un tren motriz, manteniendo la fiabilidad estructural y la lógica funcional del motor convencional.